Copyright © 南充在线网 蜀ICP备2025128862号-1 ![]() 川公网安备51130202000529号

川公网安备51130202000529号

废弃砖石混凝土块变身“城市矿藏”——

“吞”垃圾“吐”建材 全市建筑垃圾资源化利用率超60%

超过“2027年底达到55%以上”的省定目标

2025-12-04 09:17来源:南充新闻网

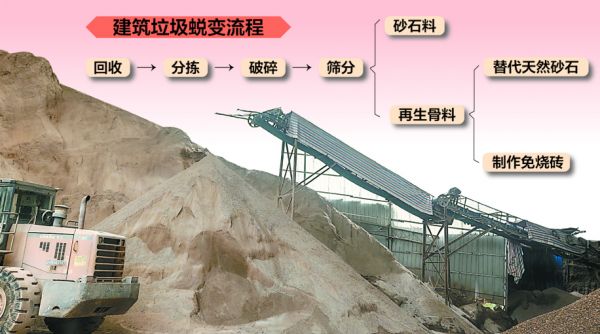

南充蓝洪建材有限公司的制砂机将筛选后的建筑垃圾制作成砂石料。

●南充市融媒体中心记者 王治钦 文/图

轰隆隆的破碎机不停运转,废弃砖石混凝土块经筛分、加工后变成优质机制砂、碎石和再生砖。12月3日,记者走进西充弘达建材科技有限公司,封闭的厂房内水雾弥漫,喷淋装置有效抑制粉尘扩散,生产线满负荷运转处理各类建筑废料。

记者从市城市管理行政执法局获悉,我市建筑垃圾资源化利用实现历史性突破,目前全市建筑垃圾资源化利用率超60%,超过“2027年底达到55%以上”的省定目标。这些曾被视作城市“包袱”的建筑垃圾,如今正借助技术赋能与科学处置完成华丽蜕变。

技术赋能 建筑垃圾变资源

在西充弘达建材科技有限公司,建筑垃圾经破碎、筛分等工序处理后,可年产10万吨机制砂、25万吨碎石,用于生产再生砖。“我们采用自动分拣系统,所有加工工序都在封闭厂房内进行,全车间采用喷淋降尘加抽风布袋降尘。”该公司技术负责人王建明指着运转的设备介绍。

记者走进该公司车间看到,工人正忙着调试喷雾降尘装置,分拣、破碎、筛分等设备整齐排布,两条建筑垃圾回收利用生产线有序运转。“我们现在年处理建筑垃圾40万吨,其中35万吨建筑垃圾制成再生骨料,优先满足厂区生产,剩余部分对外销售,为道路建设、建材生产等领域提供环保原料,实现‘垃圾减量化、资源最大化’。”王建明补充道。

在生产流程展示区,王建明详细讲解了建筑垃圾的“变身”过程:“回收来的建筑垃圾先经过分拣,剔除废木材、钢材等可单独回收的物资,再通过破碎、筛分设备加工成不同规格的再生骨料。整个核心工序都在封闭厂房内进行,进出料口的集气罩会收集产生的粉尘,经袋式除尘器处理后,收集的粉尘还能用作生产原料,一点都不浪费。”

对于处理过程中产生的各类附属物,该公司建立了全流程资源循环机制。“运输车辆清洗水经沉淀池处理后全部回用,喷淋用水要么被产品吸收要么自然蒸发,实现水资源零外排;粉尘、洗车池清掏的泥沙,都能作为原料重新投入生产;分拣出来的废木材、钢材会卖给物资回收公司二次利用,危险废物会存放在专门的危废暂存间,交给有资质的单位规范处置。”王建明表示,项目从设计之初就遵循“资源全回收、污染零排放”的原则,每一个环节都围绕“垃圾变资源”展开。

资源化处理 构建循环利用链条

走进高坪区,南充蓝洪建材有限公司的生产车间里,建筑垃圾的“重生之旅”在一条包含15道工序的智能化流水线上展开。给料机“吞入”混杂的原始垃圾,滚筒筛进行旋转筛分,风选机则凭借精准的风力将轻质塑料与纸片分离,最后鄂破机将砖石等硬质材料破碎成标准化颗粒。

该公司总经理李治坤特别介绍了公司“组分精准利用”模式:木头废渣经压缩制成燃料棒;占大头的混凝土、砖瓦等硬质材料,被破碎成不同规格的再生骨料和砂石料。其中高品质骨料可直接用于路面基层、工程回填,替代天然砂石;细骨料则与水泥混合制作免烧砖等建材。

“我们不仅是在处理垃圾,更是在重塑资源的循环价值。”李治坤用数据阐释了这一理念:企业日均处理建筑垃圾能力达1000吨,今年截至当前已累计处理5万吨,生产再生骨料3万吨。这意味着,5万吨原本需填埋的固体废弃物在这里被彻底转化为城市建设所需的宝贵资源。

“通过资源化处理,我们正在构建一个‘资源—产品—再生资源’的绿色循环,为建设无废城市添砖加瓦。”李治坤表示,凭借完整的工艺链条,该项目实现了80%以上的资源回收利用率,年度建筑垃圾总体设计处理能力达20万吨,每季度产能稳定在3万吨。

市城市管理行政执法局城乡环卫科相关负责人表示,下一步将通过引导社会资本投入,鼓励企业延伸产业链,实现拆除、收集、利用一体化发展。同时,加强政策法规宣传,畅通12345政务服务热线等举报渠道,完善有奖举报机制,鼓励公众参与监督;对违法处置行为加强执法监督,以“问题整改提醒函、督办通知书”督促属地整改。

热点内容

Hot content

视频推荐

VIDEOS